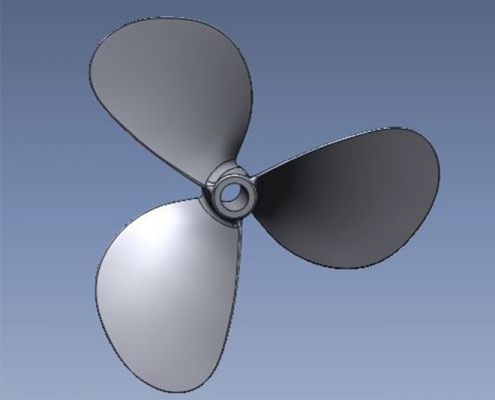

Bootschroef

Toen mijn klant bootschroeven moest uitleveren, kwam hij erachter dat de gietmal na zijn laatste verhuizing was zoekgeraakt. Het was niet mogelijk de bootschroeven op de traditionele manier te maken. De malmakers die hem hierbij hadden kunnen helpen waren inmiddels ofwel hoogbejaard ofwel overleden. De levertijd en het aantal backorders liepen op.

Situatie

Na een zoektocht op het internet kwam deze klant in contact met Oostdam Engineering. Maarten Oostdam maakte met een laser een 3D scan van een beschadigde bootschroef. Hierdoor ontstond een zogenaamde puntenwolk die werd omgezet naar een 3D CAD-model. Maarten Oostdam gebruikte zijn werktuigbouwkundige kennis om de lossingen en afrondingen te bepalen.

Onze taak

Vanzelfsprekend wilde mijn klant zijn cliënten tevreden houden. Hij wilde snel van zijn backorders af. Kortom: er was haast bij. Het gehele proces, van 3D-scannen tot de presentatie van het CAD-model, werd in twee weken uitgevoerd. Dankzij reverse engineering kon mijn klant doorgaan met de productie van deze bootschroeven.

Ik heb hem ter overweging meegegeven bestaande gietmallen te vervangen door 3D CAD-modellen. Op die manier kan hij namelijk op opslagruimte besparen. De gietmal kan dan door additieve manufacturing worden gemaakt, bijvoorbeeld met een 3D zandprinter. Met behulp van het 3D CAD-model kan de bootschroef bovendien verder worden geoptimaliseerd. Aan de hand van de ‘eindige elementenmethode’ (EEM) kan de invloed van het langsstromende water worden nagebootst. Met deze computersimulatie zou mijn klant de optimale bootschroef kunnen ontwikkelen.

Gebruikte technieken

Technieken

- 3-D scannen

- 3e generatie reverse engineering

Oostdam Engineering

Oostdam Engineering